Существует множество типов металлических покрытий. Для разных покрытий требуются разные силы при проведении испытаний на микротвердость, и силы испытаний нельзя использовать произвольно. Вместо этого испытания следует проводить в соответствии со значениями силы испытаний, рекомендованными стандартами. Сегодня мы в основном рассмотрим испытания на микротвердость по Виккерсу цинковых покрытий или покрытий из цинково-алюминиево-магниевого сплава, нанесенных на сталь.

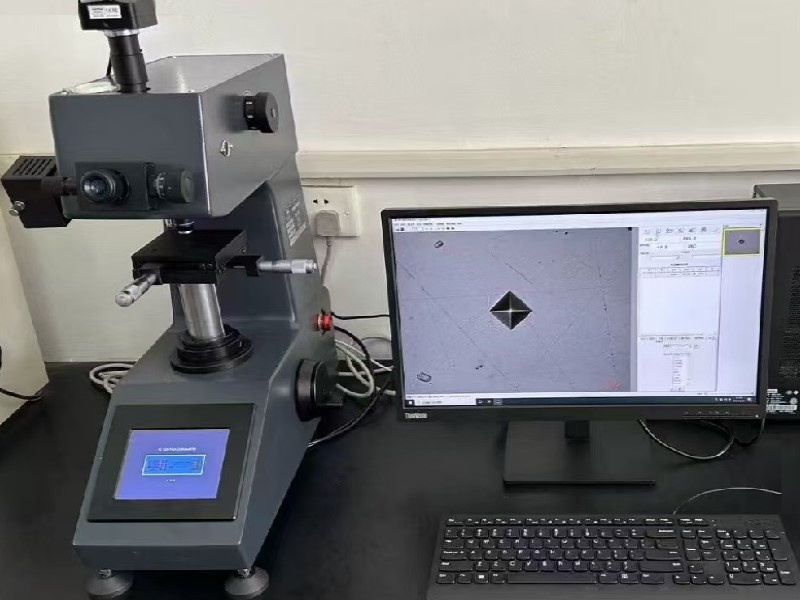

1. Подготовка высококачественных металлографических образцов цинковых покрытий (или алюминиево-магниевых покрытий) является первым этапом тестирования покрытий. Подготовка образцов цинковых покрытий включает в себя несколько этапов, в том числе отбор проб, закрепление, предварительную шлифовку и полировку. Цель подготовки таких образцов — шлифовка поперечного сечения заготовки до получения гладкой, плоской поверхности, обеспечивающей четкую визуализацию отпечатков по Виккерсу, что облегчает точное измерение размеров отпечатков для получения значений твердости.

2. Для измерения твердости цинковых покрытий: поскольку цинковые покрытия относительно толстые, измерения твердости можно проводить с различной силой воздействия. На одном и том же образце, чем меньше приложенная сила, тем меньше размер отпечатка; и наоборот, чем больше сила воздействия, тем больше размер отпечатка. Если покрытие вокруг отпечатка демонстрирует признаки растрескивания или деформации, следует выбрать меньшую силу воздействия. Этот процесс повторяется до тех пор, пока покрытие вокруг отпечатка по Виккерсу не останется относительно неповрежденным без деформации — этот уровень силы воздействия является подходящим для данного образца.

2.1 Различная толщина покрытия соответствует определенным диапазонам испытательной силы, что крайне важно для предотвращения искажения результатов испытаний. Ниже приведена справочная информация по выбору испытательной силы для распространенных покрытий (цинковое покрытие, хромовое покрытие), применимая к микротвердомерам Виккерса (HV):

| Тип покрытия | Покрытие Толщина (мкм) | Рекомендовать Испытательная сила (гф) | Соответствующий Шкала HV | Основные меры предосторожности |

| Цинк Гальваническое покрытие | 5 ~ 15 | 25 ~ 50 | HV0.025, HV0.05 | Цинковое покрытие относительно мягкое (обычно HV50–150); небольшое усилие предотвращает чрезмерное вдавливание. |

| Цинк Гальваническое покрытие | 15 ~ 50 | 50 ~ 100 | HV0.05, HV0.1 | По мере увеличения толщины усилие можно соответствующим образом увеличивать, чтобы обеспечить четкие края отпечатков. |

| Хром Гальваническое покрытие | 1 ~ 5 | 10 ~ 25 | HV0.01, HV0.025 | Твердый хром (HV800~1200) обладает высокой твердостью; небольшое усилие предотвращает повреждение индентора. |

| Хром Гальваническое покрытие | 5 ~ 20 | 25 ~ 100 | HV0.025, HV0.1 | При толщине >10 мкм сила HV0.1 обеспечивает баланс между точностью и эффективностью. |

| Композитный Покрытие | <5 | ≤25 | HV0.01, HV0.025 | Для покрытий, таких как цинково-никелевый сплав и хромоникелевый сплав, необходимо строго избегать проникновения вмятин в покрытие. |

2.2 Другие ключевые факторы влияния

Помимо толщины, на выбор испытательной силы дополнительно влияют следующие два фактора, которые необходимо учитывать в реальных условиях:

Диапазон твердости покрытия:

Мягкие покрытия (например, цинковое покрытие, твердость по Виккерсу HV < 200): Если испытательная сила слишком мала, отпечатки могут стать размытыми из-за пластической деформации покрытия. Рекомендуется выбирать верхний предел рекомендуемого диапазона (например, толщина 10 мкм, испытательная сила 50 гс).

Твердые покрытия (например, хромирование, твердость по Виккерсу > 800): высокая твердость приводит к небольшим отпечаткам, поэтому усилие при испытании не должно быть слишком малым (например, при толщине 5 мкм следует выбрать усилие 25 гс), чтобы погрешность измерения диагонали отпечатка не превышала ±5%.

2.3 Требования стандартов и технических условий

В разных отраслях существуют четкие стандарты. Например:

В автомобильной промышленности обычно используется стандарт ISO 14577 (Инструментальный тест на вдавливание), который позволяет регулировать величину силы в зависимости от толщины покрытия;

В общей промышленности используется стандарт ASTM E384, который требует, чтобы диагональ отпечатка составляла ≤ 1/2 толщины покрытия и ≥ 10 радиусов наконечника индентора (во избежание эффекта наконечника).

В заключение, выбор испытательной силы для микротвердости по Виккерсу металлических покрытий должен следовать логике «сначала толщина, затем корректировка твердости и гарантия соответствия стандарту»:

Сначала определите диапазон испытательной силы в зависимости от толщины покрытия (см. таблицу выше);

Отрегулируйте значение силы в зависимости от твердости покрытия (выберите верхний предел для мягких покрытий и нижний предел для твердых покрытий);

Наконец, необходимо привести результаты испытаний в соответствие с отраслевыми стандартами (такими как ISO 14577 и ASTM E384), чтобы обеспечить их достоверность.

Дата публикации: 03.09.2025