Обозначение твердости металла — H. В зависимости от метода измерения твердости, общепринятые обозначения включают твердость по Бринеллю (HB), Роквеллу (HRC), Виккерсу (HV), Либу (HL), Шору (HS) и др., среди которых наиболее часто используются HB и HRC. HB имеет более широкий спектр применения, а HRC подходит для материалов с высокой твердостью поверхности, например, для материалов, подвергнутых термообработке. Разница заключается в типе индентора у твердомеров. В твердомере по Бринеллю используется шариковый индентор, а в твердомере по Роквеллу — алмазный.

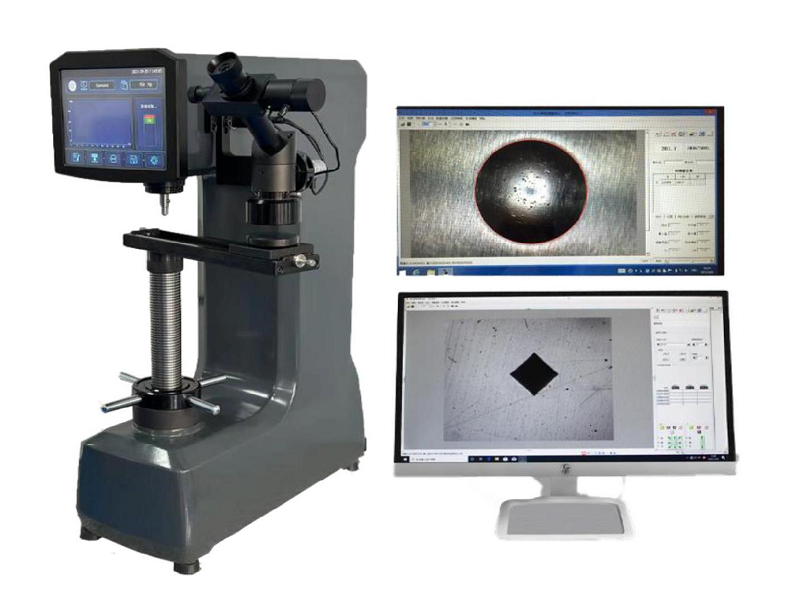

Твердость по Виккерсу (HV) подходит для микроскопического анализа. Для измерения твердости по Виккерсу (HV) поверхность материала сжимают под нагрузкой менее 120 кг с помощью алмазного квадратного конусного индентора с углом вершины 136°. Площадь вмятины на поверхности материала делят на величину нагрузки, получая значение твердости по Виккерсу (HV). Твердость по Виккерсу выражается в HV (см. GB/T4340-1999) и измеряется на очень тонких образцах.

Портативный твердомер HL удобен для измерения. Он использует ударную шаровую головку для воздействия на поверхность образца и создания отскока. Твердость рассчитывается как отношение скорости отскока пуансона на расстоянии 1 мм от поверхности образца к скорости удара. Формула: твердость по Либу HL = 1000 × VB (скорость отскока) / VA (скорость удара).

Портативный твердомер Либа позволяет преобразовать показания в твердость по Бринеллю (HB), Роквеллу (HRC), Виккерсу (HV) и Шору (HS) после измерения по Либу (HL). Или же, используя принцип Либа, можно напрямую измерить значение твердости по Бринеллю (HB), Роквеллу (HRC), Виккерсу (HV), Либу (HL) и Шору (HS).

HB - твердость по Бринеллю:

Твердость по Бринеллю (HB) обычно используется для более мягких материалов, таких как цветные металлы, сталь до термообработки или после отжига. Твердость по Роквеллу (HRC) обычно используется для материалов с более высокой твердостью, например, твердость после термообработки и т. д.

Твердость по Бринеллю (HB) определяется при определенной испытательной нагрузке. Закаленный стальной или твердосплавный шарик определенного диаметра вдавливается в исследуемую металлическую поверхность. Испытательная нагрузка поддерживается в течение заданного времени, после чего нагрузка снимается для измерения диаметра отпечатка на исследуемой поверхности. Значение твердости по Бринеллю — это частное, полученное путем деления нагрузки на площадь сферической поверхности отпечатка. Обычно закаленный стальной шарик определенного размера (обычно 10 мм в диаметре) вдавливается в поверхность материала с определенной нагрузкой (обычно 3000 кг) и поддерживается в течение определенного времени. После снятия нагрузки отношение нагрузки к площади отпечатка является значением твердости по Бринеллю (HB), единицей измерения которого является килограмм-сила/мм² (Н/мм²).

Твердость по Роквеллу определяется на основе глубины пластической деформации при вдавливании. В качестве единицы измерения твердости используется 0,002 мм. Если HB > 450 или размер образца слишком мал, измерение твердости по Бринеллю не применяется, и вместо него используется измерение твердости по Роквеллу. При этом используется алмазный конус с углом вершины 120° или стальной шарик диаметром 1,59 или 3,18 мм, который вдавливается в поверхность исследуемого материала под определенной нагрузкой, а твердость материала рассчитывается по глубине вдавливания. В зависимости от твердости исследуемого материала она выражается по трем различным шкалам:

HRA: Это твердость, достигаемая при нагрузке в 60 кг и использовании алмазного конусного индентора, и применяется для материалов с чрезвычайно высокой твердостью (таких как твердые сплавы и т. д.).

HRB: Это твердость, достигаемая при приложении нагрузки в 100 кг и использовании закаленного стального шарика диаметром 1,58 мм. Она применяется для материалов с более низкой твердостью (таких как отожженная сталь, чугун и т. д.).

HRC: Это твердость, достигаемая при нагрузке в 150 кг и использовании алмазного конусного индентора; она применяется для материалов с очень высокой твердостью (например, закаленной стали и т. д.).

Кроме того:

1. HRC означает твердость по шкале Роквелла C.

2. HRC и HB широко используются в производстве.

3. Диапазон применимости HRC: HRC 20-67, эквивалент HB225-650.

Если твердость превышает этот диапазон, используйте шкалу твердости Роквелла А (HRA).

Если твердость ниже этого диапазона, используйте шкалу твердости Роквелла B (HRB).

Верхний предел твердости по Бринеллю составляет HB650, и это значение не может быть выше.

4. Индентор твердомера Роквелла по шкале С представляет собой алмазный конус с углом вершины 120 градусов. Испытательная нагрузка имеет определенное значение. Китайский стандарт составляет 150 кгс. Индентор твердомера Бринелля представляет собой закаленный стальной шарик (HBS) или твердосплавный шарик (HBW). Испытательная нагрузка изменяется в зависимости от диаметра шарика и варьируется от 3000 до 31,25 кгс.

5. Отпечаток твердости по Роквеллу очень мал, и измеренное значение локализовано. Для определения среднего значения необходимо измерить несколько точек. Этот метод подходит для готовых изделий и тонких пластин и классифицируется как неразрушающий контроль. Отпечаток твердости по Бринеллю больше, измеренное значение точное, но этот метод не подходит для готовых изделий и тонких пластин и, как правило, не классифицируется как неразрушающий контроль.

6. Показатель твердости по Роквеллу — это неопределенное число без единиц измерения. (Поэтому называть твердость по Роквеллу точной степенью некорректно.) Показатель твердости по Бринеллю имеет единицы измерения и имеет определенную приблизительную связь с пределом прочности на растяжение.

7. Твердость по Роквеллу отображается непосредственно на циферблате или на цифровом дисплее. Она проста в использовании, быстра и интуитивно понятна, а также подходит для массового производства. Для измерения твердости по Бринеллю требуется микроскоп для измерения диаметра отпечатка, а затем поиск в таблице или вычисления, что более трудоемко в использовании.

8. При определенных условиях HB и HRC можно поменять местами, обратившись к таблице. Формулу для приблизительного расчета можно записать так: 1HRC≈1/10HB.

Измерение твердости — это простой и удобный метод определения механических свойств. Для того чтобы заменить некоторые методы измерения механических свойств измерением твердости, в производстве требуется более точная зависимость между твердостью и прочностью.

Практика доказала наличие приблизительной зависимости между различными значениями твердости металлических материалов, а также между значением твердости и значением прочности. Поскольку значение твердости определяется сопротивлением начальной пластической деформации и сопротивлением дальнейшей пластической деформации, чем выше прочность материала, тем выше сопротивление пластической деформации и тем выше значение твердости.

Дата публикации: 16 августа 2024 г.