Метод определения твердости по Бринеллю был разработан шведским инженером Йоханом Августом Бринеллем в 1900 году и впервые был использован для измерения твердости стали.

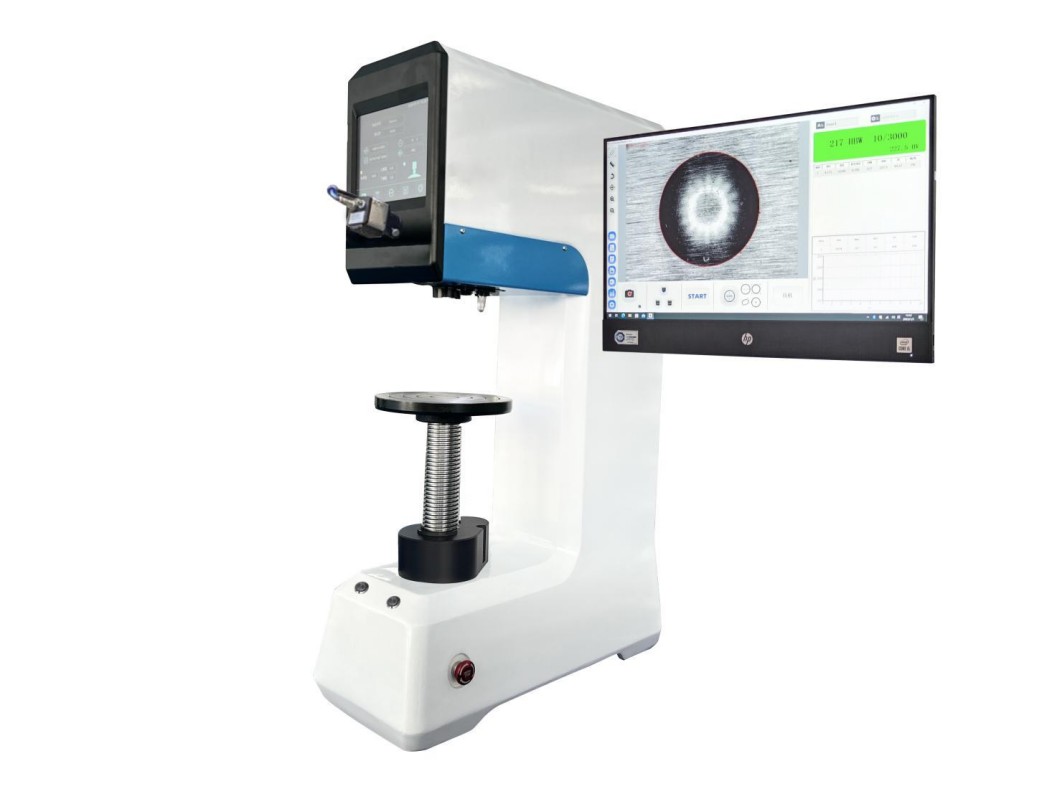

(1)HB10/3000

①Метод и принцип испытания: Стальной шарик диаметром 10 мм вдавливается в поверхность материала под нагрузкой 3000 кг, после чего измеряется диаметр отпечатка для расчета значения твердости.

②Применимые типы материалов: Подходит для более твердых металлов, таких как чугун, твердая сталь, тяжелые сплавы и т. д.

③ Типичные сценарии применения: Испытание материалов тяжелой техники и оборудования. Испытание твердости крупных отливок и поковок. Контроль качества в машиностроении и производстве.

④Особенности и преимущества: Большая нагрузка: Подходит для более толстых и твердых материалов, выдерживает большее давление и обеспечивает точные результаты измерений. Долговечность: Стальной шариковый индентор обладает высокой прочностью и подходит для длительного и многократного использования. Широкий спектр применения: Позволяет тестировать различные твердые металлические материалы.

⑤Примечания или ограничения: Размер образца: Для обеспечения достаточного размера и точности отпечатка требуется образец большего размера, а поверхность образца должна быть ровной и чистой. Требования к поверхности: Поверхность должна быть гладкой и свободной от загрязнений для обеспечения точности измерения. Техническое обслуживание оборудования: Оборудование необходимо регулярно калибровать и обслуживать для обеспечения точности и воспроизводимости измерений.

(2)HB5/750

①Метод и принцип испытания: Используя стальной шарик диаметром 5 мм, вдавливают его в поверхность материала под нагрузкой 750 кг, измеряют диаметр отпечатка для расчета значения твердости.

② Применимые типы материалов: подходит для металлических материалов средней твердости, таких как медные сплавы, алюминиевые сплавы и сталь средней твердости. ③ Типичные сценарии применения: контроль качества металлических материалов средней твердости; исследования и разработки материалов, лабораторные испытания; измерение твердости материалов в процессе производства и обработки. ④ Особенности и преимущества: Средняя нагрузка: подходит для материалов средней твердости и позволяет точно измерять их твердость. Гибкое применение: подходит для различных материалов средней твердости, обладает высокой адаптивностью. Высокая повторяемость: обеспечивает стабильные и достоверные результаты измерений.

⑥Примечания или ограничения: Подготовка образца: Поверхность образца должна быть ровной и чистой для обеспечения точности результатов измерения. Ограничения по материалам: Для очень мягких или очень твердых материалов может потребоваться выбор других подходящих методов измерения твердости. Техническое обслуживание оборудования: Оборудование необходимо регулярно калибровать и обслуживать для обеспечения точности и надежности измерений.

(3)HB2.5/187.5

①Метод и принцип испытания: Используя стальной шарик диаметром 2,5 мм, вдавливают его в поверхность материала под нагрузкой 187,5 кг, измеряют диаметр отпечатка для расчета значения твердости.

②Применимые типы материалов: подходит для более мягких металлов и некоторых мягких сплавов, таких как алюминий, свинцовый сплав и мягкая сталь.

③ Типичные сценарии применения: Контроль качества мягких металлических материалов. Испытание материалов в электронной и электротехнической промышленности. Испытание твердости мягких материалов в процессе производства и обработки.

④Особенности и преимущества: Низкая нагрузка: подходит для мягких материалов, позволяя избежать чрезмерного вдавливания. Высокая повторяемость: обеспечивает стабильные и достоверные результаты измерений. Широкий спектр применения: позволяет тестировать различные мягкие металлические материалы.

⑤ Примечания или ограничения: Подготовка образца: Поверхность образца должна быть ровной и чистой для обеспечения точности результатов измерения. Ограничения по материалам: Для очень твердых материалов может потребоваться выбор других подходящих методов измерения твердости. Техническое обслуживание оборудования: Оборудование необходимо регулярно калибровать и обслуживать для обеспечения точности и надежности измерений.

Дата публикации: 20 ноября 2024 г.